金属製の建築物や構造物は、私たちの生活を支える重要な存在です。しかし、長年にわたって雨や風、紫外線、そして海風にさらされると、金属は徐々に腐食していきます。その代表的な現象が「さび」です。この腐食を防ぐために施されるのが「防食塗装(ぼうしょくとそう)」です。

1. 腐食とは何か?金属がさびる仕組み

1-1. 腐食の定義

腐食とは、金属が周囲の環境と反応して劣化していく化学的な現象です。最も一般的な腐食現象が「酸化」、つまり金属が酸素と結びついて「さび」になる状態です。

1-2. 腐食の主な原因

- 酸素と水の存在

- 酸性雨や排気ガスに含まれる化学物質

- 海風による塩分(塩害)

- 温度や湿度の変化

1-3. 腐食の種類

| 腐食の種類 | 説明 |

|---|---|

| 全面腐食 | 表面全体が均一に劣化する状態。屋外に長期間放置された鉄などに多い |

| 局部腐食(ピット腐食) | 一部に小さな穴が開くように進行する腐食。ステンレスなどでも起こる |

| すきま腐食 | ボルトや接合部の隙間など、湿気がたまりやすい箇所で進行する |

| 応力腐食割れ | 金属に力が加わっている状態で腐食が進むと、割れが発生する |

| ガルバニック腐食 | 異種金属が接触している状態で一方が犠牲になって腐食する |

2. 防食塗装とは?その基本原理

防食塗装は、金属の表面に保護膜を形成し、空気・水・化学物質・塩分などの腐食因子が金属に直接触れるのを防ぐ方法です。単なる美観のための塗装とは違い、「機能性」に重点を置いた工法です。

2-1. 防食塗装の3つの効果

- 物理的バリア効果:塗膜が外部環境から金属を物理的に隔離

- 電気化学的防食(犠牲陽極作用):亜鉛などが先に腐食し、基材を保護

- 化学的抑制効果:塗料に含まれる防錆成分が腐食反応を遅らせる

3. 防食塗装に使用される塗料の種類と特徴

3-1. 下塗り塗料(プライマー)

| 種類 | 特徴 | 主な用途 |

| エポキシ系プライマー | 密着性、耐薬品性、耐水性に優れる | 重防食、タンク、船体、プラント |

| 亜鉛リッチプライマー | 電気化学的防食に効果的 | 鋼構造物、橋梁、高速道路施設 |

| クロメートプライマー | 化学的防食に優れる | 自動車部品、電気機器筐体 |

3-2. 中塗り塗料

中塗りは、下塗りと上塗りの密着性を高め、膜厚を調整する目的で使用されます。

3-3. 上塗り塗料(トップコート)

| 種類 | 特徴 | 耐候性 | 用途例 |

| アクリルウレタン樹脂塗料 | 光沢と耐摩耗性が高い | 5〜7年 | 建築物の外壁・プラント構造物 |

| フッ素樹脂塗料 | 超耐候性、耐紫外線性が高い | 15年以上 | 高層ビル、橋梁、煙突など長寿命が必要な場所 |

| シリコン変性塗料 | バランスの取れたコストパフォーマンス | 7〜10年 | 一般建築、鋼材など汎用的に使用 |

4. 防食塗装の施工手順

4-1. 表面処理(前処理)

■ なぜ「前処理」が必要なの?

鉄やアルミなどの金属には、時間とともにサビや汚れがつきます。そのまま塗装をしてしまうと、塗料が金属にうまくくっつかず、すぐに剥がれてしまったり、サビが進行したりする原因になります。

そこで重要になるのが、「前処理(表面処理)」です。

前処理では、金属の表面についている サビ・油・ホコリ・汚れ をきれいに落とし、塗料がしっかり密着するようにします。

■ 表面処理の方法:代表的な3つ

表面処理にはいくつかの方法があります。代表的な処理方法は以下の3つです。

1. サンドブラスト処理(Sa2.5)

▷ どんな処理?

金属の表面に 砂のような細かい粒子(研磨材) を勢いよく吹き付けて、サビや古い塗膜を落とす方法です。いわば、「砂で表面を削る」ような処理です。

▷ Sa2.5とは?

サンドブラスト処理などで金属表面を清掃した後、「どの程度きれいになっているか」を評価するための基準です。

ISO規格により、Sa2・Sa2.5・Sa3の3段階に分類されています。

■ 清浄度グレードの一覧表

| グレード | 名称 | 清浄度の目安 | 特徴・目的 | 主な用途 | 除錆率 |

|---|---|---|---|---|---|

| Sa2 | 商業ブラスト | サビ・旧塗膜の大部分が除去され、表面に多少の色むらや残渣がある | ある程度の密着力を得たいとき | 一般的な塗装下地 | 65% |

| Sa2.5 | 非常に良好なブラスト(JIS推奨) | ほぼ完全にサビ・旧塗膜が除去され、わずかなシミや着色が残る程度 | 最も使用されるグレード。密着性・耐久性を確保したいときに最適 | 建築・橋梁・プラントなどの本格的な防食塗装 | 90-95% |

| Sa3 | 完全ブラスト | 全てのサビ・汚れ・塗膜が除去され、金属本来の光沢が出るほど完全に清掃 | 非常に厳しい条件下や、重防食仕様のときに使う | 海洋構造物・化学プラント・高腐食環境 | 99% |

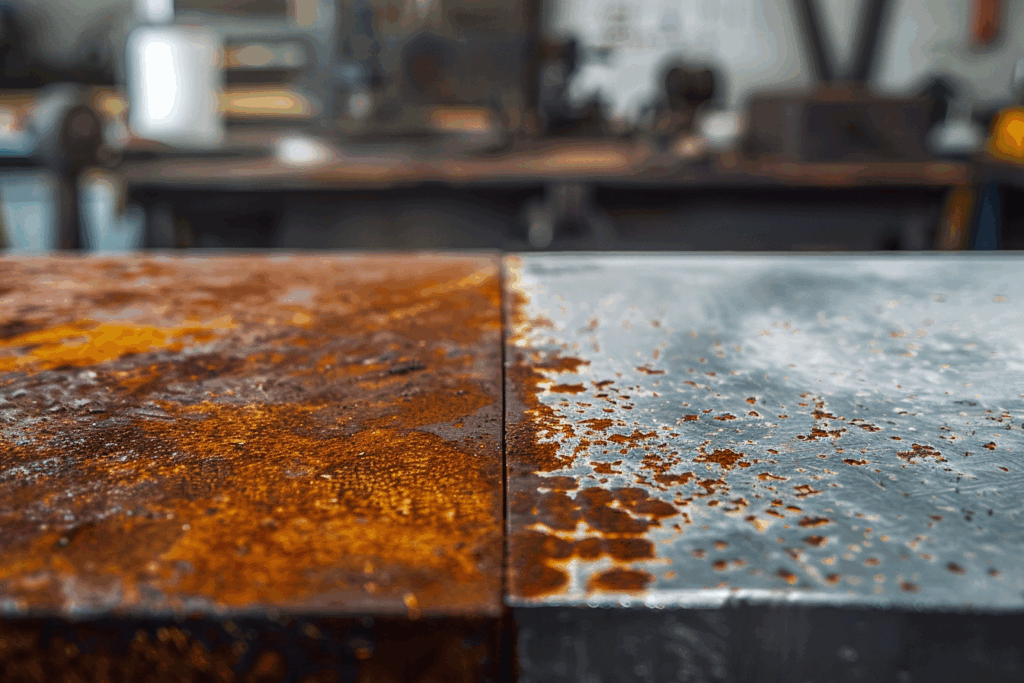

■ 図でイメージするSa等級(参考イメージ)

| 等級 | イメージ(図または説明) |

|---|---|

| Sa2 | サビは取れているが、部分的に色むらや影が残っている |

| Sa2.5 | 全体的に均一で、わずかな変色を除きほぼ金属地が見える |

| Sa3 | 新品のように真っさらで、金属光沢が見える状態 |

■ よく使われるのはどれ?

現場で最もよく使用されているのは「Sa2.5」です。

このレベルの処理を行えば、塗料の密着性が高まり、耐久性の高い塗装が可能になります。特に、JIS規格(日本工業規格)では「サンドブラストによる処理はSa2.5を推奨」とされており、多くの公共工事や大型構造物でもこの等級が指定されます。

■ グレード選びのポイント

- コスト重視 → Sa2

- 耐久性重視・長期使用 → Sa2.5やSa3

- 海沿いや工場など腐食環境が厳しい場所 → Sa3推奨

▷ メリット

- 塗料が密着しやすく、長持ちする塗装が可能

- 錆びの進行をしっかり止める

2. 溶剤洗浄(ようざいせんじょう)

▷ 溶剤洗浄ってどんな処理?

溶剤洗浄とは、シンナーやアルコール、アセトンなどの「有機溶剤」を使って、金属やプラスチックなどの表面に付着した油分や汚れを落とす処理方法です。

たとえば、製造現場や塗装の前工程では、機械油や指紋などの油脂が素材に残っていると、塗料がうまく密着せず、後の仕上がりや耐久性に悪影響を及ぼします。そこで、有機溶剤を布やウエスに含ませて拭き取り、**脱脂(油分除去)**を行うのが一般的な使い方です。

比較的シンプルな作業であり、スプレーや手拭きなど道具を使わずに手作業で行えることから、初めての方でも取り組みやすい前処理方法です。

▷ 使用する溶剤の例

- シンナー(トルエン・キシレン系):塗料を薄めるだけでなく、脱脂洗浄にも使用

- アセトン:乾燥が速く、強力な脱脂力を持つ

ただし、これらはすべて有機溶剤に分類され、引火性・健康リスクを伴うため、換気や保護具の使用など、取り扱いには十分注意が必要です。

▷ どんなときに使うの?

- 軽度の汚れや油脂を除去したいとき

例えば、溶接や加工後に軽くついた油汚れや手垢などを落としたい場合に向いています。 - サンドブラストが使えない現場での前処理

サンドブラストは粉じんが出るため、密閉された場所や精密機器の近くでは使用できないケースがあります。そのような場合、溶剤洗浄が代替手段となります。 - 複雑な形状の部品の清掃

凹凸が多い部品や、手の届きにくい場所にも溶剤をしみ込ませたウエスなどで対応できます。

▷ メリットと注意点

| メリット | 説明 |

|---|---|

| 工具不要・簡便 | 手作業で拭き取るだけなので、機械設備がなくても処理可能。 |

| 素材を傷つけにくい | 物理的な研磨がないため、表面を削らずにきれいにできる。 |

| 複雑な形状にも対応 | 細かい溝や穴のある部品も、溶剤が浸透して洗浄できる。 |

注意点

- 有機溶剤には人体に有害な蒸気が含まれるため、換気の良い場所で作業し、防毒マスクや手袋の着用が必須です。

- 法令上、特定の有機溶剤(例:トルエン・アセトンなど)を使う場合には「有機溶剤作業主任者」の資格保有者による安全管理が義務付けられている作業もあります(労働安全衛生法・有機溶剤中毒予防規則)。

溶剤洗浄は、「手軽・シンプル・効果的」な前処理方法です。

ただし、有機溶剤の取り扱いには専門的な知識と安全配慮が求められます。

作業前には必ず製品に付属する**SDS(安全データシート)**を確認し、保護具・換気・保管方法に注意を払いながら、安全に正しく取り扱いましょう。

3. パーカー処理(化学処理)

▷ どんな処理?

金属表面に**化学反応で皮膜(ひまく)**を作り、塗料の密着性を高める処理です。代表的なのが「リン酸塩皮膜処理」、通称「パーカー処理」です。

▷ 簡単に言うと…

金属にわざとサビのような薄い膜をつけて、その上から塗装をすることで、塗料がはがれにくくなるのです。

▷ メリット

- 耐食性(サビにくさ)が上がる

- 塗料の密着が良くなる

4-2. 下塗り(プライマー)

- スプレー、ローラー、刷毛などを使って塗布

- 湿度や気温などの管理が必要

4-3. 中塗り

- 膜厚を一定にし、塗装構造を強化

- 通常、膜厚は50μm〜100μm程度

4-4. 上塗り

- 仕上げとして色や光沢を整える

- UV耐性・耐候性の高い塗料を使用

4-5. 乾燥・硬化

- 自然乾燥:数時間〜数日

- 強制乾燥:60〜80℃の熱で硬化促進

5. 千葉県での防食塗装の重要性|塩害地域の実態

千葉県の沿岸部(市原市、木更津市、君津市、館山市など)は、太平洋に面しており、海風による「塩害」が多発する地域です。海からの風に含まれる塩分は、金属の腐食を早める大きな原因となります。

5-1. よくある事例

- 港湾施設の鉄柱が5年以内に赤さびだらけに

- 工場の外部ダクトが10年以内に穴が空いた

- 橋梁の支承部が腐食し、補修工事が必要に

6. 防食塗装の最新トレンドと技術革新

6-1. 環境配慮型塗料

- 水性塗料(VOCを大幅削減)

- 高固形分塗料(溶剤が少なく環境にやさしい)

- 生分解性塗料(分解され土壌汚染を起こしにくい)

6-2. スマートコーティング

- 自己修復塗料:傷がついても自動的に修復する成分配合

- センサー内蔵塗膜:腐食検知センサーを内蔵し、劣化予兆を把握

6-3. ナノテク塗料

- ナノ粒子を配合し、超耐候性・超撥水性を実現

- 紫外線や酸性雨に強く、海辺施設に最適

7. よくある質問(FAQ)

Q1. 防食塗装の寿命はどのくらい?

A. 環境や塗料によりますが、都市部で7〜15年、沿岸部では5〜7年が目安です。

Q2. DIYでもできるの?

A. 小さなスチール製品なら可能ですが、構造物や工場設備は専門業者の施工を推奨します。

Q3. 防食塗装の費用相場は?

| 対象 | 単価目安(円/m²) | 備考 |

| 小規模鋼構造物 | 3,000〜5,000 | 足場代別途 |

| 大規模橋梁 | 1,500〜3,000 | 高所作業含む |

| 船舶・タンク | 5,000〜10,000 | 海水対策塗料使用 |

8. メンテナンスと点検の重要性

防食塗装は一度施工したら終わりではありません。塗膜の劣化や損傷は、年1回以上の定期点検で早期発見し、必要な補修を行うことが大切です。

8-1. 点検ポイント

- 塗膜の浮き、膨れ、ひび割れ

- 接合部や角部のさび

- 色あせや光沢の低下

8-2. 補修の方法

- サンドペーパーでさびを落とす

- プライマー再塗布

- 上塗りによる補強

まとめ:防食塗装は“構造物の健康診断”

防食塗装は、構造物の安全性と寿命を守るための「健康診断」とも言える技術です。特に千葉県のような塩害リスクの高い地域では、適切な防食塗料の選定と確実な施工が欠かせません。

企業にとっては資産保護、住民にとっては安全確保につながるこの技術。定期的な点検と最新技術の導入を通じて、防食対策をアップデートしていくことが求められます。